- Ev

- >

- Ürünler

- >

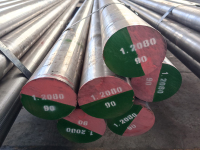

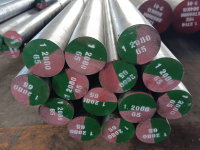

- 1.2080 Takım Çeliği

- >

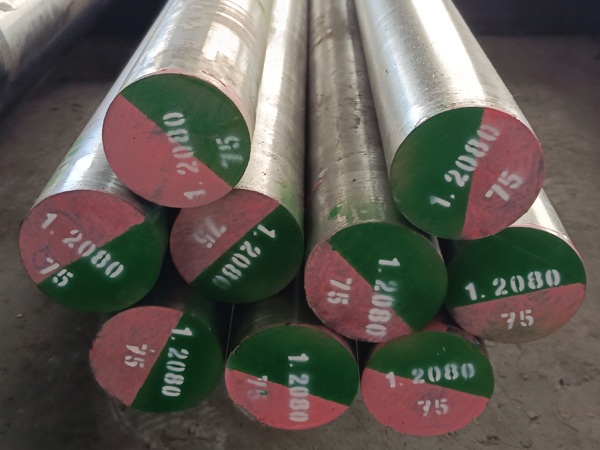

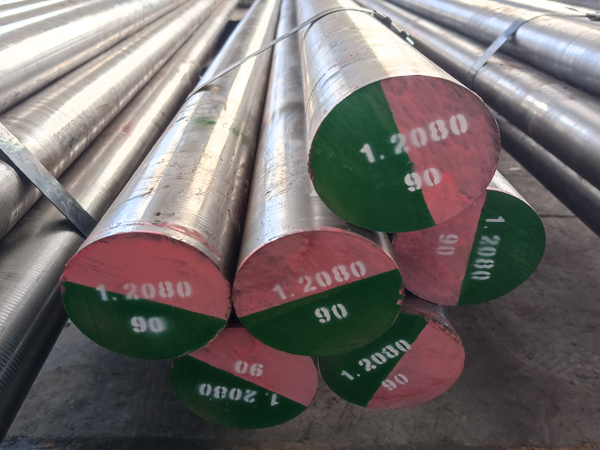

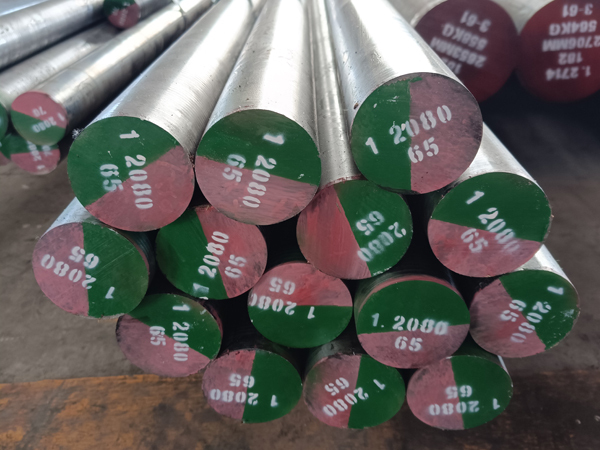

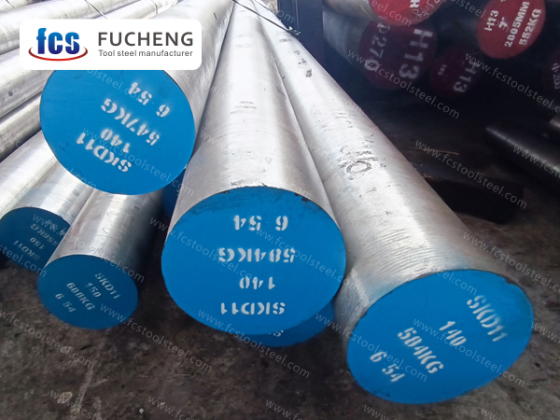

1.2080 Takım Çeliği

1.2080 çeliği yüksek aşınma direncine ve uzun hizmet ömrüne sahiptir ve çeşitli soğuk damgalama kalıpları, soğuk kesme bıçakları, iplik alma plakaları ve diğer karmaşık ve muhtemelen deforme olmuş takım kalıpları için uygundur.

- fucheng steel

- Çin

- 1 ay

- 2000 Ton/Ay

- bilgi

- Video

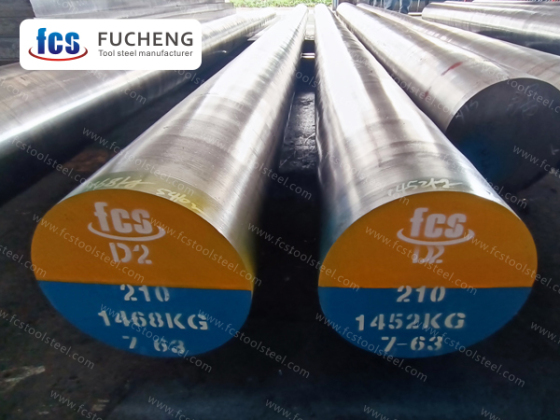

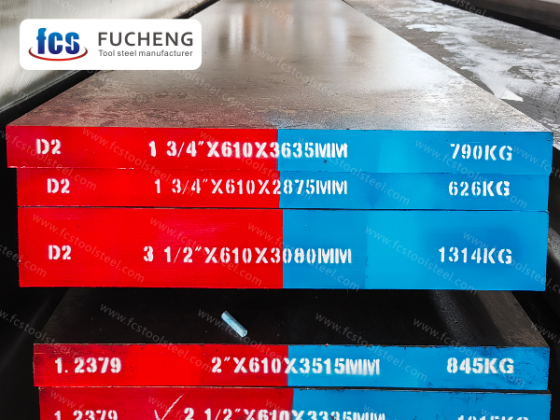

1.2080 TAKIM ÇELİĞİ / x210 cr12 çeliği

| Eritme ve Üretim Yöntemi: | LF+VD+Dövme |

| Dağıtım durumu: | Tavlanmış |

| Teslimat sertliği: | ≤255HBS |

| UT Testi Standardı: | Eylül 1921-84 Sınıf3 D/d,E/e |

1.2080 ÇELİK KALİTE KARŞILAŞTIRMASI VE KİMYASAL BİLEŞİM KARŞILAŞTIRMASI

| Standart / Çelik Sınıfı | Kimyasal bileşim(%) | ||||

| C | Ve | Mn | CR | ||

| DIN/W-Nr. | X153CrMo12/1.2080 | 1.9~2.20 | 0,10~0,40 | 0,15~0,45 | 11.0~12.0 |

| ASTM | D3 | 2,0~2,35 | 0,10~0,60 | 0,20~0,60 | 11.0~13.5 |

| O | SKD1 | 1.9~2.20 | 0,10~0,60 | 0,20~0,60 | 11.0~13.0 |

BAŞVURU

1.2080 çeliği yüksek aşınma direncine ve uzun hizmet ömrüne sahiptir ve çeşitli soğuk damgalama kalıpları, soğuk kesme bıçakları, iplik alma plakaları ve diğer karmaşık ve muhtemelen deforme olmuş takım kalıpları için uygundur.

1.2080 Soğuk İş Kalıp Çeliğinin Isıl İşlem Prosesi

Soğuk işleme kalıp çeliği esas olarak metal veya metalik olmayan malzemelerin delme, germe, bükme, soğuk ekstrüzyon, soğuk şişirme, tel haddeleme ve bükme gibi işlemlerde kullanılır. Bu nedenle kalıbın yüksek mukavemete, yüksek aşınma direncine ve servis ömrünü garanti etmek için yeterli tokluğa sahip olması gerekir. 1.2080 çeliği, seri üretimde evrensel bir soğuk işleme kalıbı olarak yaygın şekilde kullanılır ve genellikle iki ısıl işlem yöntemi vardır: birincil sertleştirme yöntemi (düşük söndürme + düşük geri kazanım) ve ikincil sertleştirme yöntemi (yüksek söndürme + yüksek geri kazanım).

Tek seferlik sertleştirme yönteminin söndürme sıcaklığı 1020 ~ 1040 derecedir ve tavlama sıcaklığı kalıbın gereksinimlerine göre seçilebilir. Genel olarak, yüksek sertlik ve aşınma direnci gerektiren soğuk damgalama kalıpları, 160 ~ 180 derecelik düşük bir sıcaklıkta temperlenir ve temperleme sonrası sertlik, HRC60 veya üstüne ulaşabilir. Yüksek sertlik ve belirli bir derecede tokluk gerektiren damgalama kalıpları için 250-270 derecede temperleme kullanılabilir ve temperleme sonrası sertlik HRC58-60'a ulaşabilir. Yüksek darbe tokluğuna dayanabilen kalıplar için 520 derecede yüksek sıcaklıkta temperleme kullanılabilir ve temperleme sonrası sertlik HRC55-57'dir.

İkincil sertlik yönteminin söndürme sıcaklığı 1080-1120 derecedir. Su verilmiş çelikte büyük miktarda artık ostenit bulunması nedeniyle sertlik nispeten düşüktür (HRC42-45). Çoklu (3-5 kez) yüksek sıcaklıkta temperleme yoluyla, artık östenit martenzite dönüştürülür ve bu da ikincil sertleşmeyle sonuçlanır. Sertlik, esas olarak kırmızı sertlik gerektiren kalıp parçaları için uygun olan HRC59-64'e yükseltilebilir. Dezavantajı, çoklu zımba ömrünü etkileyen zayıf darbe dayanıklılığıdır, bu nedenle soğuk çalışma kalıpları için uygun değildir.

Tek seferlik sertleştirme yönteminde düşük sıcaklıkta temperleme kullanılması nedeniyle, sertlik HRC60 veya üstüne çıkabilse de, tavlama sıcaklığı nispeten düşüktür ve su verme sonrası gerilim giderme yeterli değildir. Ayrıca daha sonraki işlemlerde taşlama ısısından dolayı iş parçasının yüzey sertliğini azaltmak kolaydır, bu da servis ömrünü etkiler.

Bu nedenle, yaklaşık 1050 santigrat derecelik söndürme olan orta sıcaklıkta söndürme + yüksek sıcaklıkta temperleme yöntemi benimsenmiştir ve söndürme sonrası sertlik HRC63'tedir. Daha sonra 500 ile 520 C arasında değişen sıcaklıklarda yüksek sıcaklıkta temperleme kullanın. İkincil sertleştirme ve temperleme sonrası sertliğin HRC60 veya daha yükseğe ulaşabilmesi nedeniyle, bu işlemi kullanan söndürme sıcaklığı, ikincil sertleştirme yöntemine göre daha düşüktür. Isıl işlemden sonra kalıp mukavemeti daha yüksek olur ve aynı zamanda belli bir tokluğa da sahip olur. Ayrıca, yüksek sıcaklıkta temperlemeden sonra yeterli gerilim giderme nedeniyle, sonraki tel kesme boşaltma işleme sırasında çatlamak kolay değildir, taşlama sırasında tavlama kolay değildir ve yüzey, üretimde uygulanan titanyum ile kaplanabilir. Belli ölçüde.